Автоматизированная линия для упаковки алюминиевых листов на поддоны

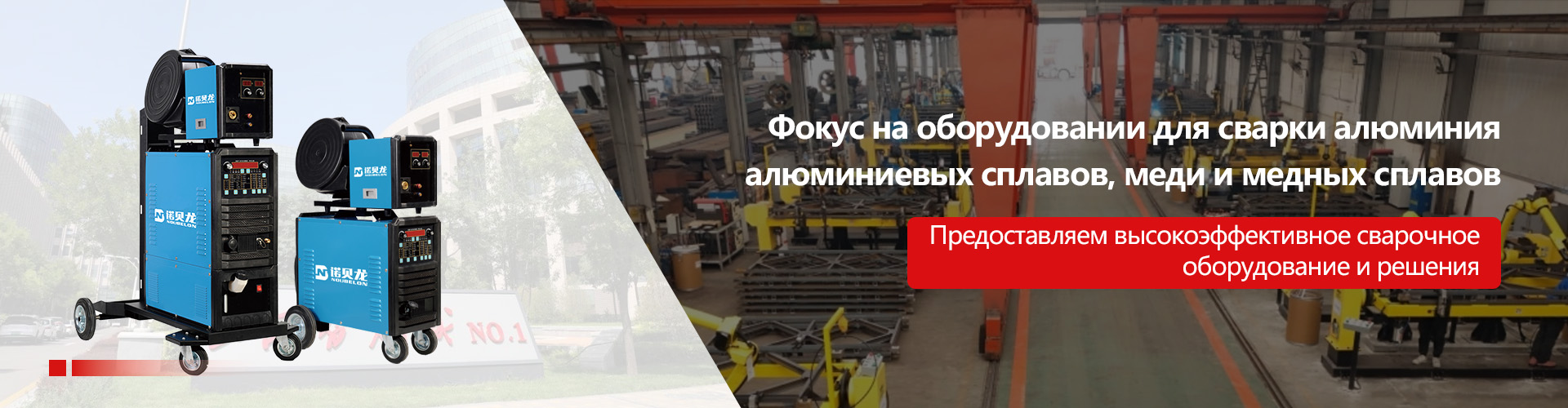

На рынке автоматизации упаковки алюминиевых листов на поддоны сейчас много предложений. Часто встречающиеся решения, особенно от новичков, выглядят как “универсальный солдат”, который должен справиться со всем. Но, поверьте, в реальности все гораздо сложнее. Гораздо важнее понимать специфику производства, характеристики продукта и требования к будущей логистике, чем просто купить “автоматизированную линию”. Мы, в ООО 'Шаньси Небула Оборудование Для Автоматизации', имеем 20-летний опыт в этой области, и хочу поделиться своими мыслями и практическими наблюдениями по поводу создания эффективных систем.

Основные этапы и типичные ошибки при проектировании автоматизированной линии для упаковки алюминиевых листов на поддоны

Итак, прежде чем говорить о конкретных машинах, нужно понимать, что это комплексная задача. Обычно, процесс включает в себя несколько этапов: подача листов, формирование паллетной упаковки, обвязка, нанесение этикеток и, возможно, даже оптимизация штабелирования. Большинство типовых решений сосредотачиваются только на формировании паллетной упаковки, забывая про остальные моменты. Это приводит к узким местам, задержкам и переделкам.

Одна из распространенных ошибок – недооценка разнородности алюминиевых листов. Толщина, размер, наличие повреждений – все это влияет на выбор типа паллеты, скорости упаковки и надежности фиксации. Например, для тонких листов лучше использовать специальные подложки, чтобы избежать деформации. А для листов с неровностями может потребоваться адаптивная система обвязки.

Мы часто видим, как клиенты выбирают слишком простую систему обвязки, предполагая, что ее будет достаточно. Но это, как правило, приводит к проблемам с устойчивостью паллет при транспортировке. Иногда даже небольшие колебания во время перевозки могут привести к повреждению товара. Поэтому, выбор типа обвязки (скотч, стрейч-пленка, веревка) и ее параметров (натяжение, ширина) – критически важный этап.

Выбор оборудования: ключевые факторы и альтернативные решения

В первую очередь, надо определиться с типом паллет – деревянные, пластиковые, металлические. Это повлияет на конструкцию всей системы. Что касается оборудования, то выбор зависит от объема производства, требуемой производительности и бюджета. Существуют различные варианты: от простых ручных машин до полностью автоматизированных линий с использованием роботов и систем машинного зрения.

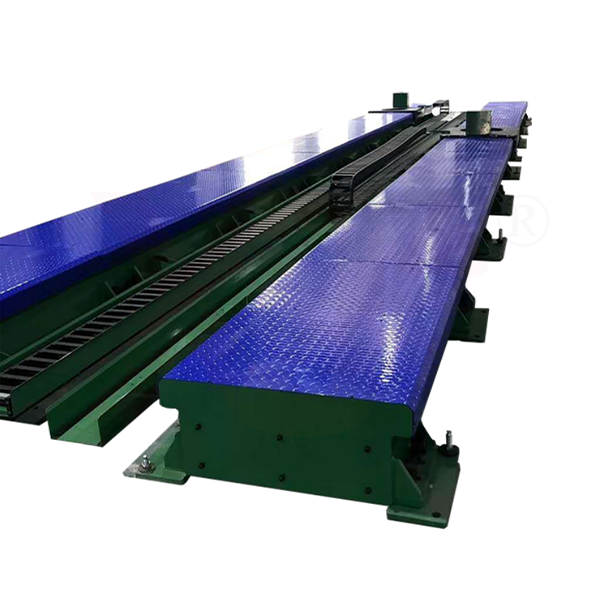

Мы предлагаем решения, включающие в себя: конвейерную систему подачи листов, формовочные устройства для формирования паллетной упаковки, обвязочные механизмы различного типа, этикетировочные машины и комплектующее оборудование, например, сканеры штрих-кодов и системы контроля качества. Важно учитывать, что не всегда самая дорогая машина – самая эффективная. Иногда достаточно оптимального сочетания нескольких простых, но надежных устройств.

Недавно один из наших клиентов столкнулся с проблемой: покупатель требовал упаковку с минимальным количеством оберточного материала. Мы предложили им систему с использованием специальной обвязочной системы и регулируемым натяжением пленки, что позволило снизить расход материала на 15% без ущерба для надежности упаковки. Это показывает, как важно подходить к решению задач комплексно, учитывая все факторы.

Интеграция системы: что нужно учитывать

Просто купить оборудование – это только половина дела. Важно правильно интегрировать все компоненты системы в единую сеть, обеспечить их бесперебойную работу и интеграцию с существующими производственными процессами. Ошибки на этом этапе могут привести к серьезным проблемам, таким как простои, переделки и увеличение затрат.

Мы уделяем особое внимание интеграции системы на этапе проектирования. Проводим тщательный анализ производственного процесса, выявляем узкие места и разрабатываем оптимальную схему размещения оборудования. Используем современные системы управления производством (MES) для мониторинга и контроля работы линии. При этом, важно учитывать требования безопасности и экологичности.

В одном из наших проектов мы столкнулись с проблемой интеграции старой системы учета с новой автоматизированной линией. Пришлось разработать специальный интерфейс для обмена данными, что потребовало дополнительных усилий и времени. Это подчеркивает важность тщательного планирования интеграции и учета всех возможных сложностей.

Оптимизация автоматизированной линии для упаковки алюминиевых листов на поддоны: непрерывный процесс

После запуска системы необходимо постоянно ее оптимизировать, учитывая изменения в производственном процессе, требования заказчиков и новые технологические решения. Регулярный мониторинг производительности, анализ данных и внесение корректировок позволяют поддерживать эффективность линии на высоком уровне.

Мы предлагаем услуги по оптимизации существующих автоматизированных линий, включающие в себя анализ производительности, выявление узких мест, разработку рекомендаций по улучшению и внедрение новых технологий. Например, мы можем предложить внедрение системы машинного зрения для контроля качества упаковки или автоматизации процесса загрузки и выгрузки паллет.

Недавно мы помогли одному из клиентов увеличить производительность линии на 20% за счет оптимизации параметров обвязки и внедрения системы автоматического контроля качества. Это показывает, что даже небольшие улучшения могут принести значительную экономическую выгоду.

Стремимся к надежности и долговечности: гарантии от ООО 'Шаньси Небула Оборудование Для Автоматизации'

ООО 'Шаньси Небула Оборудование Для Автоматизации' придерживается принципов высокого качества и надежности. Мы сотрудничаем только с проверенными поставщиками оборудования и используем только сертифицированные материалы. Предоставляем гарантийное и послегарантийное обслуживание, а также обучение персонала клиента. Наши клиенты – это предприятия различных отраслей промышленности, которые ценят надежность и долговечность оборудования.

Мы всегда готовы к индивидуальному подходу и разработке решения, точно соответствующего потребностям клиента. Наша задача – не просто продать оборудование, а обеспечить комплексную поддержку на всех этапах – от проектирования до запуска и последующей эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот для газозащитной сварки

Робот для газозащитной сварки -

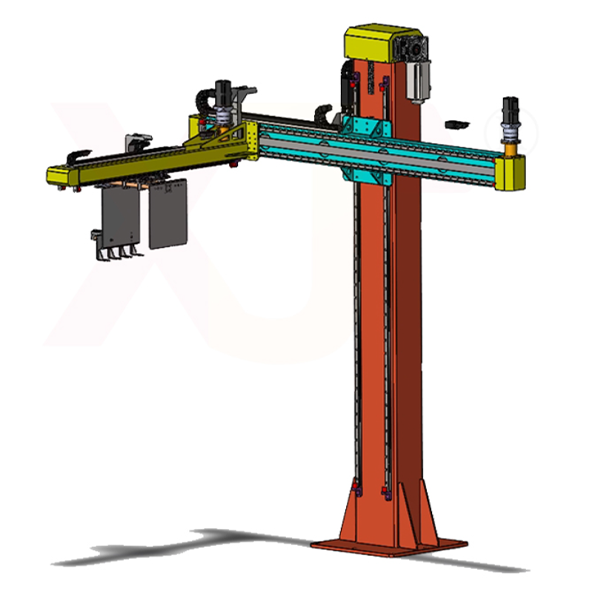

Двухосевой портальный подъёмно-монтажный манипулятор

Двухосевой портальный подъёмно-монтажный манипулятор -

Многофункциональный комбайн

Многофункциональный комбайн -

Одноосевой поворотный позиционер 360° с концевыми стойками

Одноосевой поворотный позиционер 360° с концевыми стойками -

Полностью закрытая направляющая 7-й оси для роботов

Полностью закрытая направляющая 7-й оси для роботов -

Одноосевой портальный манипулятор

Одноосевой портальный манипулятор -

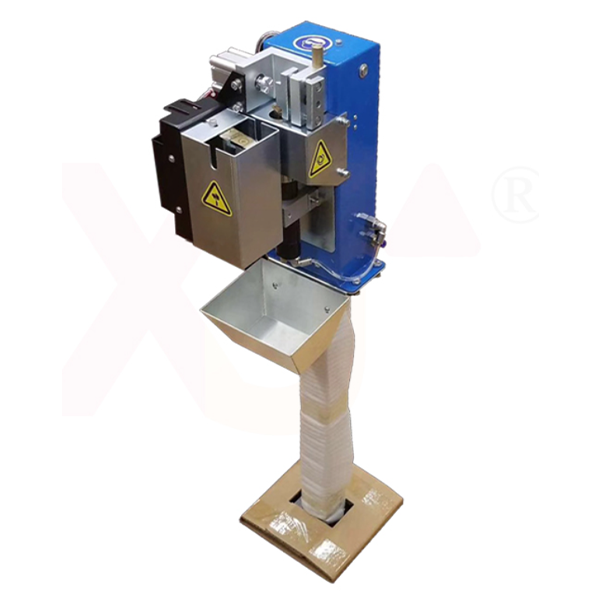

NBC сварочный аппарат для сварки в защитном газе

NBC сварочный аппарат для сварки в защитном газе -

Полузакрытая направляющая для перемещения робота

Полузакрытая направляющая для перемещения робота -

Многоосевой сервоповоротный стол для автоматической сварки

Многоосевой сервоповоротный стол для автоматической сварки -

Одноосевой платформенный позиционер

Одноосевой платформенный позиционер -

Мобильный декартов палетайзер

Мобильный декартов палетайзер -

Двухосевой позиционер

Двухосевой позиционер

Связанный поиск

Связанный поиск- Робот для удаления шлака из алюминиевого ковша

- OEM CNC плазменная машина для резки металла

- Купить машину плазменной резки

- Дешевый алюминиевый сварочный аппарат

- Купить паллетоукладчик

- Поставщики роботизированного сварочного оборудования

- Поставщики сварочных позиционеров

- Оборудование для сварки труб в Китае

- Ведущий покупатель промышленных дымоочистителей

- Производители роботизированных позиционеров