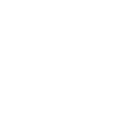

Ведущий покупатель оборудования для сварки без брызг

Вы когда-нибудь задумывались, сколько времени и денег теряется из-за некачественной сварки? Разбрызгивание, дефекты шва, необходимость последующей обработки – все это бьет по прибыльности и репутации. Современное оборудование для сварки без брызг – это не просто тренд, это необходимость для тех, кто стремится к безупречному результату и высокой эффективности. В этой статье мы погрузимся в мир технологий, которые позволяют создавать прочные, чистые и надежные соединения, минимизируя отходы и повышая производительность.

Почему разбрызгивание – это проблема?

Разбрызгивание при сварке – это не только эстетический недостаток, но и серьезный технический риск. Металлические брызги, попадая на поверхность, могут повредить ее, создать очаги коррозии, а также представлять опасность для здоровья сварщика. Кроме того, увеличенное количество шлака требует дополнительных мер по очистке, что увеличивает время и стоимость работы. Вспомните, сколько раз вам приходилось тратить время на удаление окалины, чтобы добиться аккуратного вида и качества сварочного шва! Это, конечно, не эффективно.

Сварка с разбрызгиванием особенно актуальна при работе с некоторыми металлами, например, с алюминием или нержавеющей сталью. Эти металлы более подвержены образованию брызг из-за их высокой теплопроводности и химической активности. Но даже при сварке углеродистой стали, правильное оборудование и техника помогут значительно снизить этот эффект.

Какие технологии позволяют добиться сварки без разбрызгивания?

Ключ к успешной сварке без разбрызгивания – это комбинация правильного оборудования, использования подходящих материалов и соблюдения технологических параметров. Рассмотрим основные технологии:

TIG-сварка (GTAW)

TIG-сварка, или аргонодуговая сварка неплавящимся электродом, считается одной из самых чистых и точных технологий. Неплавящийся электрод не плавится и не попадает в сварочную ванну, что исключает разбрызгивание металла. TIG-сварка идеально подходит для сварки алюминия, нержавеющей стали, титана и других металлов, где важна чистота шва и отсутствие дефектов. Однако, TIG-сварка требует высокой квалификации сварщика и более медленной скорости сварки по сравнению с другими технологиями.

При использовании TIG-сварки важно правильно подобрать аргон и контролировать стабильность сварочной дуги. Например, при работе с алюминием рекомендуется использовать модифицированный аргон, который улучшает смачиваемость расплавленного металла. Компания ООО?Шаньси?Небула?Оборудование?Для?Автоматизации предлагает широкий спектр оборудования для TIG-сварки, включая инверторные сварочные аппараты с точным регулированием параметров дуги и газового потока. [https://www.noubelon.ru/](https://www.noubelon.ru/)

MIG-сварка (GMAW) с использованием газа защиты

MIG-сварка, или полуавтоматическая сварка в среде защитного газа, – это более быстрая и простая технология, чем TIG-сварка. Однако, для получения качественного шва без разбрызгивания необходимо использовать защитный газ, который предотвращает контакт расплавленного металла с кислородом и другими газами, что вызывает окисление и разбрызгивание. Наиболее часто используемые защитные газы – аргон, углекислый газ и их смеси.

Современные MIG-сварочные аппараты оснащены системами контроля сварочной дуги и автоматической регулировкой параметров сварки, что позволяет оптимизировать процесс и снизить количество разбрызгивания. Важно правильно подобрать защитный газ и его состав в зависимости от типа металла и толщины свариваемого материала. Например, для сварки алюминия рекомендуется использовать смесь аргона и гелия, а для сварки углеродистой стали – аргон или углекислый газ.

Лазерная сварка

Лазерная сварка – это высокоточная и эффективная технология, которая позволяет сваривать металлы без нагрева и разбрызгивания. Лазерный луч фокусируется на соединяемых поверхностях, вызывая мгновенное плавление металла и формирование прочного соединения. Лазерная сварка особенно подходит для сварки тонких металлов, таких как титан и алюминий. Но она, как правило, более дорогая и требует сложного оборудования.

Плазменная сварка

Плазменная сварка – это еще одна современная технология, которая позволяет сваривать металлы без разбрызгивания. Плазменный аппарат создает плазму – ионизированный газ, который используется для плавления металла. Плазменная сварка отличается высокой скоростью и качеством шва, но требует высокой квалификации сварщика и дорогостоящего оборудования.

Как выбрать оборудование для сварки без брызг?

При выборе оборудования для сварки без разбрызгивания необходимо учитывать следующие факторы:

- Тип металла: Выбирайте оборудование, которое подходит для сварки типа металла, с которым вы будете работать.

- Толщина металла: Убедитесь, что выбранное оборудование способно сваривать металлы нужной толщины.

- Технология сварки: Выберите технологию сварки, которая лучше всего подходит для ваших задач.

- Бюджет: Определите свой бюджет и выбирайте оборудование, которое соответствует вашим финансовым возможностям.

- Надежность и качество: Покупайте оборудование у проверенных производителей, которые предлагают гарантию и сервисное обслуживание. ООО?Шаньси?Небула?Оборудование?Для?Автоматизации – это надежный поставщик качественного оборудования для сварки.

Не стоит забывать и о дополнительных аксессуарах, таких как защитные очки, перчатки, сварочная маска и респиратор. Они помогут обеспечить вашу безопасность при работе с оборудованием для сварки.

Практический опыт: что я узнал о оборудовании для сварки без брызг

Недавно я занимался сваркой нержавеющей стали для изготовления нестандартного оборудования. Раньше я постоянно сталкивался с проблемой разбрызгивания, что значительно увеличивало время работы и снижало качество шва. После перехода на TIG-сварку с использованием аргона и приобретения инверторного сварочного аппарата с регулировкой частоты, ситуация кардинально изменилась! Швы стали чистыми, прочными и без дефектов. Время работы сократилось примерно на 30%, а количество отходов – на 50%. Это реально!

Самое главное – это не только современное оборудование, но и правильная техника сварки. Важно правильно выбрать сварочную дугу, скорость сварки и угол наклона электрода. Помимо этого, необходимо соблюдать чистоту свариваемых поверхностей и использовать качественные электроды.

Что еще важно учитывать?

Помимо описанных технологий, существует ряд других факторов, которые могут влиять на разбрызгивание при сварке. Например, состояние электродов и газов защиты, температура свариваемых материалов, наличие загрязнений на поверхности металла.

Важно регулярно проверять состояние сварочного оборудования и проводить его техническое обслуживание. Необходимо следить за чистотой газовых баллонов и редукторов. И, конечно же, не забывайте о соблюдении правил техники безопасности при работе со сварочным оборудованием.

И помните, приобретая оборудование для сварки без брызг в ООО?Шаньси?Небула?Оборудование?Для?Автоматизации, вы инвестируете в будущее своей работы! Это позволит вам повысить эффективность, улучшить качество продукции и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырёхосевой портальный манипулятор

Четырёхосевой портальный манипулятор -

Мобильная тележка

Мобильная тележка -

RSN серия аппаратов для дуговой шпилечной сварки

RSN серия аппаратов для дуговой шпилечной сварки -

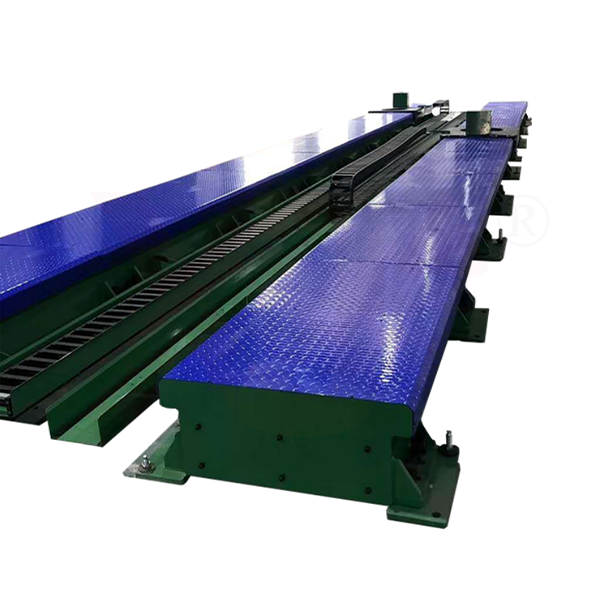

Полностью закрытая направляющая 7-й оси для роботов

Полностью закрытая направляющая 7-й оси для роботов -

Многоосевой сервопозиционер

Многоосевой сервопозиционер -

NBC сварочный аппарат для сварки в защитном газе

NBC сварочный аппарат для сварки в защитном газе -

MZ серия инверторных аппаратов для дуговой сварки под флюсом постоянного тока с цифровым управлением

MZ серия инверторных аппаратов для дуговой сварки под флюсом постоянного тока с цифровым управлением -

Мобильный декартов палетайзер

Мобильный декартов палетайзер -

Одноосевой платформенный позиционер

Одноосевой платформенный позиционер -

Трехосевой портальный манипулятор XYZ-типа

Трехосевой портальный манипулятор XYZ-типа -

Одноосевой портальный манипулятор

Одноосевой портальный манипулятор -

Одноблочный импульсно-продувочный очиститель сварочного дыма

Одноблочный импульсно-продувочный очиститель сварочного дыма

Связанный поиск

Связанный поиск- Операторы сварочных роботов в Китае

- Знаменитый станок для резки стали

- Ведущий станок плазменной резки

- Поставщики оборудования для сварки алюминиевых сплавов

- Ведущее оборудование для сварки нержавеющей стали

- Ведущий робот-очиститель пистолетов

- Дешевые двойной импульс газа сварочный аппарат

- Поставщики Сварочные позиционеры

- Основные покупатели очистителей сварочного дыма

- Дешевый робот точечной сварки