Ведущий станок пламенной резки

В этой статье мы подробно рассмотрим ведущий станок пламенной резки – ключевое оборудование для раскроя металла. Вы узнаете о его устройстве, принципах работы, преимуществах и недостатках, а также о том, как выбрать подходящую модель и эффективно ее использовать. Статья предназначена для специалистов, желающих оптимизировать процесс резки, повысить качество продукции и снизить затраты. Мы предоставим практические советы, примеры и рекомендации, основанные на опыте работы с данным оборудованием.

Что такое ведущий станок пламенной резки?

Ведущий станок пламенной резки – это станок, предназначенный для термической резки металлических листов и заготовок с использованием газового пламени. Он состоит из нескольких основных компонентов, включая систему управления, режущую головку, систему подачи газа, стол для резки и систему удаления шлака.

Основные компоненты ведущего станка пламенной резки

- Система управления: Отвечает за управление движением режущей головки, регулировку подачи газа и контроль процесса резки.

- Режущая головка: Содержит горелку, которая создает пламя для резки металла.

- Система подачи газа: Обеспечивает подачу горючего газа (обычно пропан или ацетилен) и кислорода к горелке.

- Стол для резки: Предназначен для укладки и фиксации обрабатываемого материала.

- Система удаления шлака: Удаляет шлак, образующийся в процессе резки.

Принцип работы ведущего станка пламенной резки

Принцип работы ведущего станка пламенной резки основан на нагреве металла до температуры воспламенения с последующим его окислением и удалением из зоны реза. Процесс происходит следующим образом:

- Подготовка: Материал укладывается на стол для резки и фиксируется.

- Зажигание: Горелка зажигается, создавая пламя.

- Нагрев: Пламя нагревает металл в точке реза до температуры воспламенения.

- Резка: Подается струя кислорода, которая окисляет металл и выдувает расплавленный шлак.

- Перемещение: Режущая головка перемещается по заданной траектории, выполняя резку.

Преимущества и недостатки ведущего станка пламенной резки

Ведущие станки пламенной резки имеют ряд преимуществ и недостатков, которые необходимо учитывать при выборе оборудования.

Преимущества

- Высокая производительность: Позволяют быстро резать толстые металлические листы.

- Низкая стоимость оборудования: По сравнению с другими методами резки, ведущие станки пламенной резки относительно недороги.

- Универсальность: Подходят для резки различных типов металлов.

- Большие размеры обрабатываемых деталей: Способны обрабатывать крупногабаритные заготовки.

Недостатки

- Большая ширина реза: Ширина реза больше, чем у других методов резки, что приводит к потерям материала.

- Низкое качество реза: Качество реза ниже, чем при лазерной или плазменной резке.

- Необходимость последующей обработки: Часто требуется последующая обработка реза для удаления окалины и неровностей.

- Опасность: Процесс резки связан с использованием горючих газов и высоких температур, что требует соблюдения мер безопасности.

Как выбрать ведущий станок пламенной резки

При выборе ведущего станка пламенной резки необходимо учитывать следующие факторы:

- Тип обрабатываемого материала: Определите, какие металлы вы планируете резать.

- Толщина материала: Выберите станок с подходящей мощностью и диапазоном резки.

- Размер заготовок: Учитывайте максимальный размер заготовок, которые вы будете обрабатывать.

- Точность резки: Если требуется высокая точность, обратите внимание на станки с ЧПУ.

- Производительность: Оцените необходимую производительность и выберите станок, соответствующий вашим потребностям.

- Бюджет: Определите бюджет и выберите станок, который соответствует вашим финансовым возможностям.

Рекомендации по эксплуатации ведущего станка пламенной резки

Правильная эксплуатация ведущего станка пламенной резки – залог его долговечности и высокого качества резки. Вот несколько рекомендаций:

- Регулярное техническое обслуживание: Проводите регулярное техническое обслуживание станка, включая проверку и замену расходных материалов (сопла, электроды и т.д.).

- Контроль за давлением газа: Следите за давлением газа и регулируйте его в соответствии с рекомендациями производителя.

- Очистка оборудования: Регулярно очищайте стол для резки и другие компоненты от шлака и окалины.

- Соблюдение техники безопасности: Соблюдайте технику безопасности при работе со станком, используя средства индивидуальной защиты (СИЗ).

Поставщики ведущих станков пламенной резки

На рынке представлено множество поставщиков ведущих станков пламенной резки. Вот несколько известных производителей:

- Hypertherm: Американская компания, один из лидеров в производстве оборудования для плазменной и газовой резки.

- ESAB: Шведская компания, предлагающая широкий спектр сварочного и режущего оборудования.

- Koike: Японская компания, специализирующаяся на производстве станков плазменной и газовой резки.

- ООО?Шаньси?Небула?Оборудование?Для?Автоматизации ООО Шаньси Небула Оборудование Для Автоматизации: Поставщик качественного оборудования для автоматизации, включая ведущие станки пламенной резки.

Примеры применения ведущего станка пламенной резки

Ведущие станки пламенной резки широко применяются в различных отраслях промышленности:

- Судостроение: Для резки корпусов судов, палуб и других конструкций.

- Машиностроение: Для резки деталей машин, оборудования и конструкций.

- Строительство: Для резки стальных балок, профилей и других строительных элементов.

- Производство металлоконструкций: Для резки деталей для сварки и сборки металлоконструкций.

Заключение

Ведущий станок пламенной резки – это важный инструмент для любого предприятия, работающего с металлом. Правильный выбор, эксплуатация и обслуживание станка помогут вам повысить производительность, улучшить качество продукции и снизить затраты. Надеемся, что данное руководство поможет вам в работе с этим оборудованием.

| Параметр | Значение |

|---|---|

| Максимальная толщина реза (сталь) | До 300 мм (зависит от модели) |

| Типы обрабатываемых металлов | Углеродистая сталь, легированная сталь |

| Тип управления | ЧПУ или ручное |

| Источник газа | Пропан, ацетилен |

Все данные предоставлены на основе общедоступной информации и опыта работы с оборудованием. Для получения более подробной информации рекомендуется обращаться к производителям и поставщикам оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

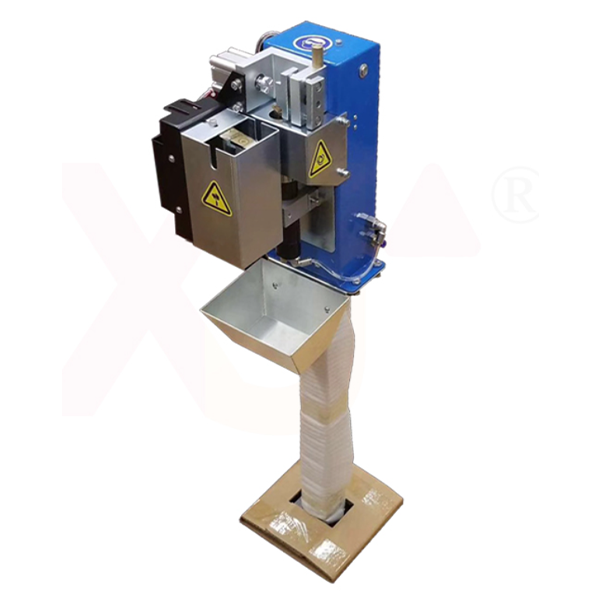

Новейшая станция очистки с независимой системой обрезки проволоки и маслоподачи

Новейшая станция очистки с независимой системой обрезки проволоки и маслоподачи -

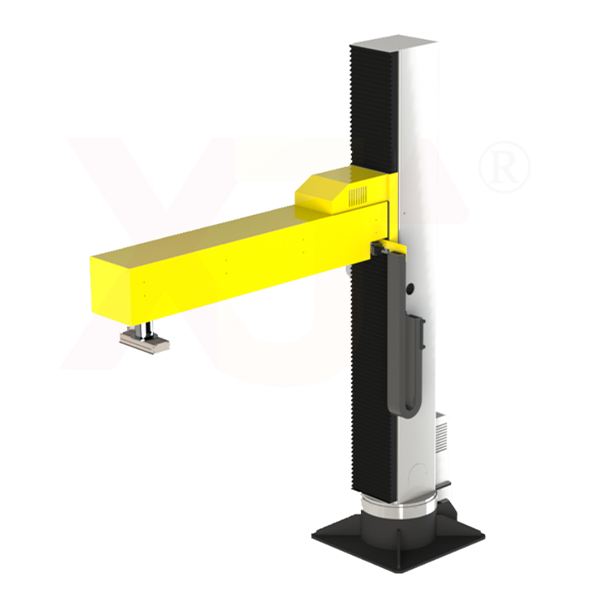

Одностоечный палетайзер с поворотным основанием

Одностоечный палетайзер с поворотным основанием -

MZ серия инверторных аппаратов для дуговой сварки под флюсом постоянного тока с цифровым управлением

MZ серия инверторных аппаратов для дуговой сварки под флюсом постоянного тока с цифровым управлением -

Мобильная тележка

Мобильная тележка -

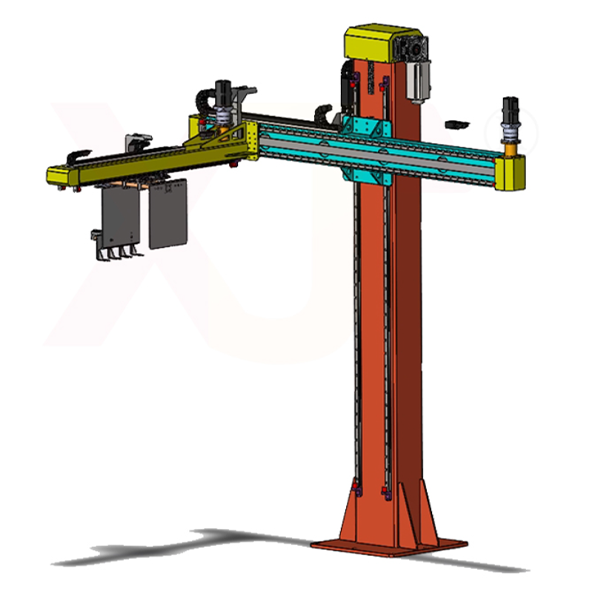

3D-координатный палетайзер

3D-координатный палетайзер -

Трехосевой сварочный позиционер со свободным вращением

Трехосевой сварочный позиционер со свободным вращением -

Шлифовально-очистительная платформа

Шлифовально-очистительная платформа -

Четырёхосевой портальный манипулятор

Четырёхосевой портальный манипулятор -

Двухосевой сервоповоротный позиционер

Двухосевой сервоповоротный позиционер -

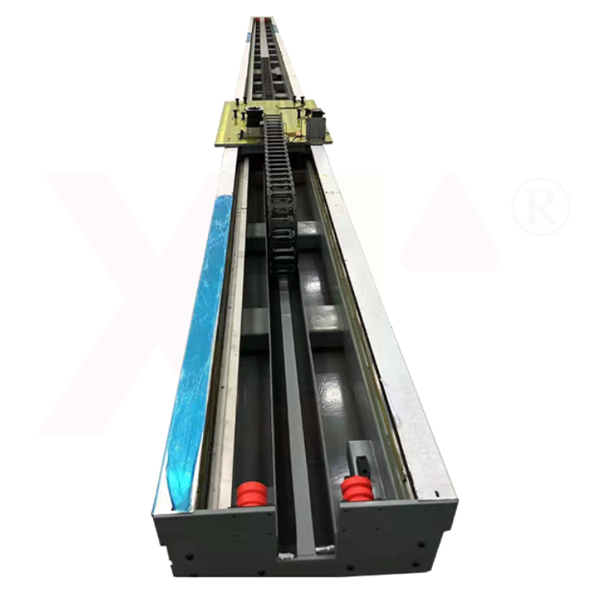

Полузакрытая система 7-й оси для роботов

Полузакрытая система 7-й оси для роботов -

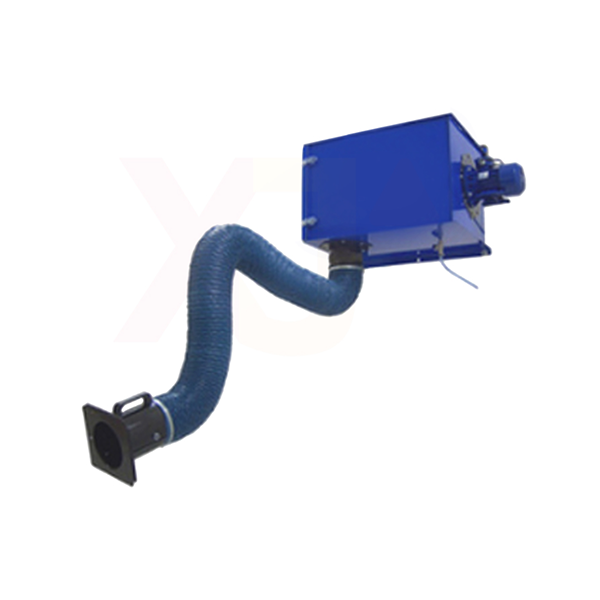

Двухблочный импульсно-продувочный пылеуловитель для сварочного дыма

Двухблочный импульсно-продувочный пылеуловитель для сварочного дыма -

Внешняя полностью закрытая 7-я ось для роботов

Внешняя полностью закрытая 7-я ось для роботов

Связанный поиск

Связанный поиск- Купить поворотный стол

- Ведущее оборудование для сварки нержавеющей стали

- Дешевые камень резки машина

- Поставщики интеллектуальных сварочных роботов

- Крупнейшие покупатели аппаратов для дуговой сварки вольфрамовым электродом

- OEM робот передвижной вал

- беспроводной портативный сварочный аппарат

- Купить машину газовой резки

- Поставщики автоматических сварочных роботов

- Производители станков для стрижки